Elektrostatische Thermoset Architecturale Poederdeklagen, RAL1024-het Poederdeklaag van het Hittebewijs

-

Hoog licht

vloeibaar gemaakt - de deklaag van het bedpoeder

,automobielpoederdeklaag

-

Kleurgele oker

-

RALR1024

-

Polijst74%

-

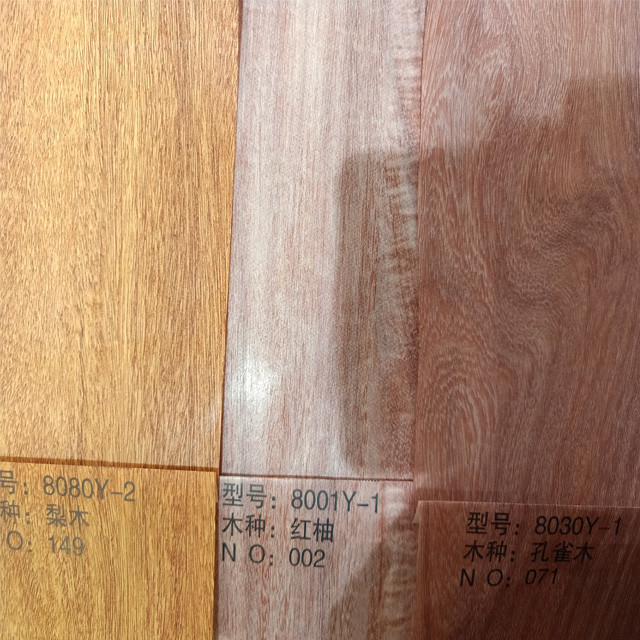

Verschijninghouten korrel

-

Effect50kg

-

Zoute Bestand1000Hours

-

Plaats van herkomstChina

-

MerknaamFEIHONG TOPO

-

CertificeringCE, SGS, BV, ISO

-

ModelnummerTpc-RAL1024

-

Min. bestelaantalVerhandelbaar

-

PrijsNegotiable

-

Verpakking DetailsTweedraads pvc-zak binnen met kartondoos

-

Levertijd7 dagen

-

BetalingsconditiesWestern Union, MoneyGram, L/C, T/T

-

Levering vermogen400Ton/month

Elektrostatische Thermoset Architecturale Poederdeklagen, RAL1024-het Poederdeklaag van het Hittebewijs

Elektrostatische Thermoset Architecturale Poederdeklagen, RAL1024-het Poederdeklaag van het Hittebewijs

Terwijl de poederdeklagen vele voordelen over andere deklaagprocessen hebben, zijn er beperkingen aan de technologie. Terwijl het vrij gemakkelijk is om dikke deklagen toe te passen die vlot hebben, de textuur-vrije oppervlakten, het niet gemakkelijk is om vlotte dunne films toe te passen. Aangezien de filmdikte wordt verminderd die, wordt de film more and more sinaasappel in textuur toe te schrijven aan de deeltjesgrootte en TG (de temperatuur van de glasovergang) wordt gepeld van het poeder.

Voor optimaal materiële behandeling en gemak van toepassing, hebben de meeste poederdeklagen een deeltjesgrootte in de waaier van 30 tot 50 μm en TG > 40°C. Voor dergelijke poederdeklagen, kunnen de filmopbouw van groter dan 50 μm worden vereist om een aanvaardbaar vlotte film te verkrijgen. De oppervlaktetextuur die als wenselijk of aanvaardbaar wordt beschouwd hangt van het eindproduct af. Vele fabrikanten verkiezen eigenlijk een bepaalde graad van sinaasappelschil te hebben aangezien het helpt om metaaltekorten te verbergen die tijdens vervaardiging zijn voorgekomen, en de resulterende deklaag is minder naar voren gebogen om vingerafdrukken te tonen.

Er zijn zeer gespecialiseerde verrichtingen waar poederdeklagen van minder dan 30 micrometers of met een TG < 40="">

De poederdeklagen hebben een belangrijk voordeel in die zin dat kan worden gerecycleerd overspray. Nochtans, als de veelvoudige kleuren in één enkele nevelcabine worden bespoten, kan dit de capaciteit beperken om te recycleren overspray.

Pas uw breedste behoeften aan

-

Huistoestellen.

-

Automobieldelen.

-

Fietscomponenten.

-

Deklaag van aluminiumuitdrijvingen.

-

Raamkozijn.

-

Windenergieën.

-

Landbouwmachine.

-

Ruimtevaartgebieden.

-

Binnenlands en buitenmeubilair.

-

Architectuurbouw.

-

Metaalomheining en sporen.

-

De gebieden van de voedseldienst.

-

Goederenvertoning, enz.

-

Allerlei Machines

Er zijn twee hoofdcategorieën van poederdeklagen: Thermosets en thermoplast. De thermosetting verscheidenheid neemt een dwars-linker in de formulering op. Wanneer het poeder wordt gebakken, reageert het met andere chemische groepen in het poederpolymeer en verhoogt het molecuulgewicht en verbetert de prestatieseigenschappen. De thermoplastische verscheidenheid ondergaat slechts geen extra reacties tijdens het bakproces, maar eerder vloeit in de definitieve deklaag weg.

De gemeenschappelijkste gebruikte polymeren zijn polyester, polyester-epoxy (gekend als hybride), rechte epoxy (de Fusie plakte epoxy) en acrylics.

| Testende Punten | Norm | Gegevens |

| Verschijning | Vlak en Vlot | |

| Deklaagdikte | GB/T6554-2003 | 50~70mm |

| Polijst (60°) | GB/T9754-2007 | Van 2%~100% aan Al Glans |

| Effectweerstand | GB/T1732-1993 | 50kg.cm |

| Buigende Prestaties | GB/T6742-2007 | 2mm |

| Het tot een kom vormen | GB/T9753-2007 | 8mm |

| Adhesiekracht | GB/T9286-1998 | Rang 0 |

| Hardheid | GB/T6739-2006 | 2H |

|

Bestand tegen Zout (1000 Uren) |

GB/T1771-2007 | Geen Verandering voor Deklaagverschijning |

| Vochtigheid en Hittebestendigheid (1000 Uren) | GB/T1740-2007 | Geen Verandering voor Deklaagverschijning |

|

Chemische Middelgrote Weerstand (240 Uren) 5%H2SO4 5%HCl 5%NaOH 5%NaCl |

GB/T1763-1979 |

Geen Verandering voor Deklaagverschijning Geen Verandering voor Deklaagverschijning Geen Verandering voor Deklaagverschijning Geen Verandering voor Deklaagverschijning |

| Hittebestendigheid | GB/T1735-2009 | Het kan tussen 220℃/20minutes en 240℃/40minutes volgens Kleur en Verschillend Vereiste bereiken |

![]()

![]()